與全球所有領先的汽車制造商一樣,位于德國巴伐利亞州蘭茨胡特的汽車制造商寶馬公司(BMW)很早就開始研究所謂的 “一體化壓鑄 “或”巨型壓鑄”的優缺點。特斯拉在其汽車結構中采用大型壓鑄件(例如 Model Y 的後車身底部結構)引起了廣泛關注。

用大型鑄件替代盡可能多的單個零件和工序,從而在簡化生産流程的同時降低成本、重量和二氧化碳排放量,這種方法聽起來很誘人。但另一方面,對新系統和基礎設施的前期投資、産品線的重新配置以及與大型部件的生産和進一步使用相關的技術挑戰都很高。 在蘭茨胡特寶馬輕金屬鑄造廠與克勞斯-薩默爾(Klaus Sammer)和托馬斯-科普(Thomas Kopp)博士進行的背景討論中,雙方得以討論支持和反對的主要論點,並了解寶馬公司的具體觀點。

說到一體化壓鑄或者巨型壓鑄,沒有“對”與“錯”之分

Kopp 和 Sammer 深入研究了與大型鑄件生産相關的問題,並深知其中的利弊。

2024年寶馬位于蘭茨胡特的輕金屬鑄造廠的情況如何?

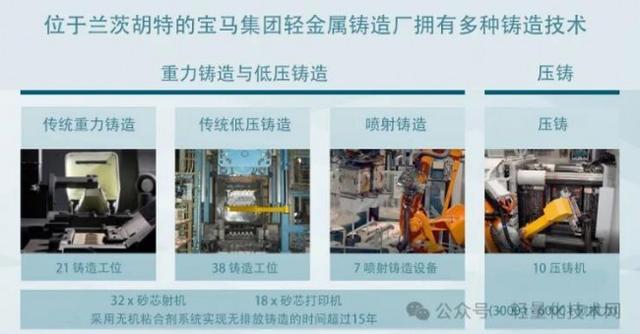

位于蘭茨胡特的寶馬集團輕金屬鑄造廠是一個極具創新性的廠址,擁有廣泛而獨特的鑄造技術。其中包括傳統的重力鑄造和低壓鑄造。一種特殊的重力鑄造工藝是噴射鑄造工藝,該工藝由蘭茨胡特的鑄造專家于2007年開發並獲得專利。它結合了重力鑄造和低壓鑄造的優點。在澆注開始時,使用噴射器對型腔進行填充,出口位于模具底部。在澆注過程中,注射器緩慢向上移動。在填充過程中,出料口始終低于熔池表面。這導致了分層模具填充,對凝固過程産生了積極影響。這種工藝可用于生産高度複雜的功能部件,如電機的中央外殼。生産底模所需的砂芯完全采用無機粘結劑系統。正如 Kopp 和 Sammer 所強調的那樣,這使得鑄造過程幾乎不排放廢氣,而且這種情況已經持續了 15 年以上。除了傳統的射芯工藝,蘭茨胡特生産基地還可以使用無機粘結劑噴射系統進行增材制造的方法生産砂芯。這確保了該基地未來的可行性。

在壓鑄領域,該生産基地擁有十套設備,鎖模力從 3,000 噸到 6,000 噸不等。當然,有充分的理由支持使用鎖模力超過6000噸甚至高達16000噸的壓鑄單元。”對”或 “錯”的問題並不能一概而論,因爲它總是與整體環境有關。 決定是否使用巨型鑄造在很大程度上取決于生産工藝的具體要求、現場條件(如物料流/物流)以及公司的標准和目標。

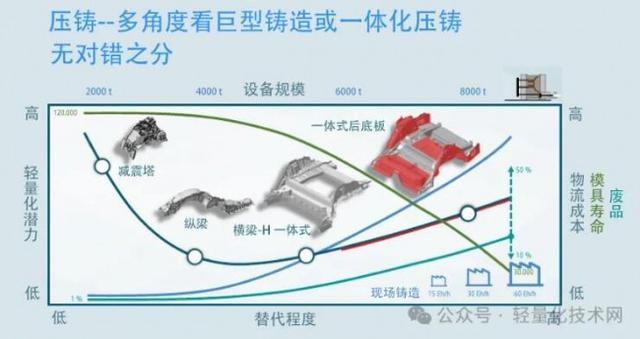

衆所周知,鑄造件的一個優點是可以替代钣金部件,從而省去制造和裝配步驟。一個簡單的例子是減震塔,這意味著可以替代大約15個部件。在這種情況下,由于可替代部件的數量較少,輕量化的潛力相當低。減震塔是在壓鑄機上制造的,鎖模力在2000噸至3000噸之間。

後縱向構件的替代程度較高,輕量化潛力較大。然而,由于噴砂面積較大,還需要4000噸的大型機器。

如果目的是盡可能多地替代部件,那麽一體化後底板是正確的選擇。在這種情況下,可以替換80到100個部件。這些所謂的一體化壓鑄件是在鎖模力超過8000噸的系統上生産的。然而,這並不一定是輕量化潛力最大的解決方案。爲了能夠通過壓鑄生産部件,下圖中紅色的金屬板表面(如行李箱底板或車輪拱罩)必須具有一定的最小壁厚。這通常大于負載所要求的壁厚,因此會增加部件的總重量。增加重量的同時也增加了材料成本,因爲昂貴的輕量化材料鋁被用在了一些本可以用更薄的板材(如成型金屬板)的位置。

在正確的位置使用正確的材料和正確的制造工藝(拓撲優化)至關重要。在重量和替代程度方面,4000噸到6000噸之間的壓鑄機生産的部件是最佳選擇。

然而,除了輕量化潛力之外,在做出決定時還需要考慮許多其他因素。在這一點上,應該提到與熱處理同時進行的功能要求。維修方案的重要性也不容忽視。對于大型鑄件來說,修複方案的適用範圍有限,而且通常需要支付額外費用。

另一個關鍵是物流成本,隨著部件尺寸的增大,物流成本也會顯著增加。爲了解決這個問題,鑄造廠必須與整車廠相連,從而投資新的壓鑄系統。所需的系統數量在很大程度上取決于整車廠的産量和每條生産線的變型産品數量。通常需要多台壓鑄機才能可靠地向汽車生産線供貨。

對于壓鑄模具也提出了類似的挑戰。由于部件尺寸大,預計模具磨損會增加,從而導致維護間隔縮短,因此需要的模具數量也會增加。

原則上,應該指出的是,目前在寶馬公司使用鎖模力大于 6000 噸的鑄造單元並不具備有效的優勢。位于蘭茨胡特的寶馬零部件工廠擁有強大的供應商網絡,從而確保了整車廠的供應。

在寶馬公司,重點不在于可行性,而在于通過創新和大量的專業知識實現最佳效果,同時在正確的位置使用正確的工藝鑄造正確的材料。

關于寶馬蘭茨胡特工廠

在寶馬集團蘭茨胡特工廠,約有 3,700 名員工生産由鑄造輕合金制成的發動機、底盤和車身結構部件、用于汽車外飾的塑料部件、碳纖維車身部件、駕駛艙和設備範圍、發動機和傳動軸。蘭茨胡特工廠是寶馬集團全球最大的零部件工廠,爲寶馬集團在全球的所有汽車和發動機工廠提供零部件,因此幾乎爲每一輛寶馬、MINI、勞斯萊斯和寶馬摩托車提供零部件。蘭茨胡特寶馬集團工廠代表著以數字化和可持續發展爲特征的零部件生産,以及對資源的負責任利用。

憑借面向未來的技術,蘭茨胡特寶馬集團工廠在汽車行業及其供應商行業的技術轉型中扮演著創新驅動者的角色。在與工廠直接相連的輕量化和技術中心(LuTZ),來自各個領域的專家積極推動未來車型的可持續發展。他們在早期階段就參與到新車型的開發過程中。在蘭茨胡特和下巴伐利亞地區,寶馬集團蘭茨胡特工廠是一個具有社會責任感、創新性和吸引力的雇主。

關于托馬斯-科普博士和克勞斯-薩默爾

克勞斯-薩默爾自1985年以來一直是寶馬集團的一員,最近曾擔任丁格芬工廠的車身塗裝規劃主管,2018年至2021年擔任匈牙利德布勒森在建工廠的車身塗裝主管。之後,他接管了寶馬集團蘭茨胡特工廠輕金屬鑄造廠的産品和工藝規劃管理工作。除了在寶馬集團任職外,薩默爾還是多個協會的顧問委員會成員。

2001年至2005年 慕尼黑寶馬工廠項目經理2005年至2011年 慕尼黑寶馬工廠研發團隊主管2011年至2015年 慕尼黑寶馬工廠裝配和整車驗證部門主管2015年至2018年 規劃車身車間主管 – 丁格芬寶馬工廠2018年至2021年 德布勒森寶馬工廠沖壓車間和車身車間總經理2021年至2023年 技術中心鑄造、工廠列車制造、維護和原型制造以及産品和工藝規劃負責人 – 蘭茨胡特工廠 托馬斯-科普(Thomas Kopp)博士自2016年完成博士學位後一直在寶馬集團工作。他目前在輕金屬鑄造技術中心擔任高級開發團隊協調員,負責進一步開發用于未來汽車的創新鑄造部件。曾任職務包括生産子項目經理以及重力鑄造和低壓鑄造質量團隊負責人。除了在寶馬集團工作外,托馬斯-科普博士還是多個協會的顧問委員會成員。

l 來源:輕量化技術網

知之既深,行之則遠。基于全球範圍內精湛的制造業專家智囊網絡,3D科學谷爲業界提供全球視角的增材與智能制造深度觀察。有關增材制造領域的更多分析,請關注3D科學谷發布的白皮書系列。

網站投稿 l 發送至2509957133@qq.com