數字孿生工廠與信息集成!

虛擬工廠是將實體工廠映射過來,具備仿真、管理和控制實體工廠關鍵要素功能的模型化平台。數字孿生技術將虛擬工廠的概念不斷深入,利用物聯網技術和監控技術加強信息管理服務,通過合理計劃排程,提高生産過程可控性、減少生産環節的人工幹預,構建高效、節能、綠色、環保、舒適的智能化工廠。

工廠級數字孿生平台理念與架構

爲構建具有“全面感知,設備互聯,數字集成,智能預測”等特征的智能工廠運行體系,以實際市面上工廠級數字孿生平台爲例,介紹平台架構與設計理念。針對傳統工廠/車間管控系統缺乏智能決策等問題,實現基于數字孿生的智能工廠總體架構和虛實集成的信息系統實時監測集成模型。創建基于數字孿生的工廠管控系統在物理工廠的實時監測、高度自動化等功能,實現數字孿生系統與物理工廠兩方面虛實集成,結合虛擬仿真系統和工業物聯網等技術在數字孿生系統中的應用,逐步實現數字孿生系統的信息集成框架,集成接口等解決方案。

最後通過個性化定制的模型車總裝車間數字孿生應用案例,實現基于數字孿生的虛擬生産系統具有可視化、實時性、可操作性及可協作性等功能。

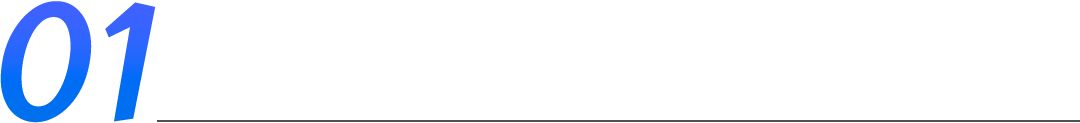

爲積極推進數字孿生技術研究、標准制定、應用創新、建設推廣等相關工作,工業4.0研究院牽頭發起數字孿生體聯盟,加快數字孿生技術在制造業領域的快速發展。其中以孿數科技自主研發的Twinverse數字孿生技術平台爲例(架構如圖1所示),

對數字孿生平台的原生架構進行介紹。

圖1 數字孿生平台架構

Twinverse是數字孿生PaaS平台,架構分成了3層,其中設備信息的接入、視頻流的接入、多源系統的接入、系統數據的采集與傳輸等,構成了平台的邊緣采集層,爲平台提供數據整合治理服務;

多源異構數據處理、二三維數據庫搭建、空間內容服務、三維可視化渲染等技術爲平台層提供數據交換機制以及孿生體服務,其中平台層分兩層,上層是各數字孿生相關的技術,下層以K8s資源納管/編排爲核心的雲原生技術組件;而應用層包含了當前主流的人機交互技術,包括電腦、平板、VR/AR、手機小程序等,讓用戶不需要去到工廠現場,也能通過人機交互設備一覽整個工廠的運行狀態以及工廠工藝和設備的細節。

系統信息多源融合

多源數據融合

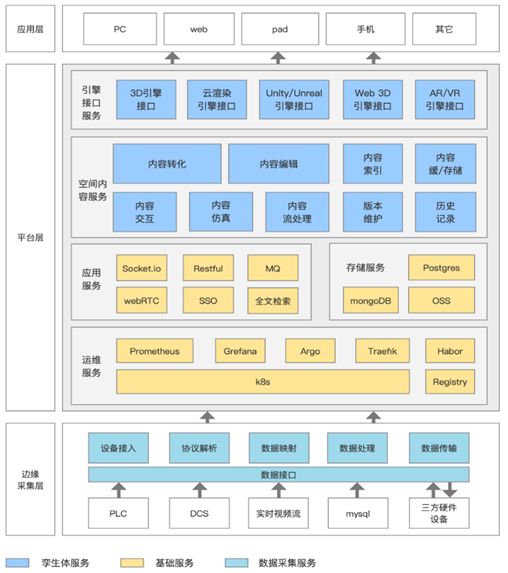

數字孿生平台采集融合了多類數據信息(圖2),其類型分爲空間、非空間兩類,數據源分爲物理世界與數字世界兩類,形象描繪了數據融合特點。第一象限爲物理世界中的二維(非空間)數據,包括從物理信息系統與傳感器中讀取到的信息,用于數據驅動以及監控分析;第二象限爲物理空間中的三維(空間)數據,用于搭建三維數字鏡像以及空間標注;第三象限爲數字空間中的非空間數據,多爲與業務相關的數據,用于待定業務需求的報表與彙總;第四象限爲數字空間中的三維(空間)數據,用于設備模型的導入以及複雜工藝的標注與拆解。

圖2 數字孿生多源數據空間模型

業務系統/算法融合

工廠在信息化發展過程中,已有很多管理信息系統,例如MES、WMS、DCS、ERP、PLM等,它們對二維信息系統數據進行集成,有效地提高了工廠的供應鏈管理、全生命周期管理、産品質量管理、成本管理、運維效率管理、人力資源管理等多方面的績效。然而“信息孤島”的缺點也暴露無遺,數據冗余及不一致導致溝通不通暢,可能會增加設計時間、工作量以及返工成本。

因此利用數字孿生將這些業務信息集成到一起,基于模型的功能來定義、模擬、驗證、優化和可視化生産過程,使數字孿生平台更具敏捷性,開放靈活的適應所有類型用戶的需求,並融合智能分析算法,優化工廠運營,爲工廠提供一個可觀、可管、可查、可優的一個綜合性系統平台。

工業互聯網融合

工業互聯網是智能制造系統進一步離散化、結構與重構,實現海量工業要素的泛在鏈接、彈性供給、高效配置,構建機遇與海量工業大數據采集、彙聚分析的服務體系,形成新的工業生態。

企業級數字孿生平台可對接工業互聯網平台,利用雲端機理模型和仿真算法進行虛擬調試、測試;將 PLC 和虛擬三維模型的點位進行關聯,解析PLC程序;設置初始運動步驟與變量參數,進行數據和信號的實時交換設置等工作。通過OPC UA 協議,可以連接到任何 OPC UA Server,與PLC組態實現對接。按照設備運動邏輯,一步步實現虛擬還原,通過控制虛擬設備真實展示PLC控制邏輯,對産線布局、工藝進行仿真模擬和優化,實現零成本試錯,減少物理樣機的制造成本。

工廠數字孿生平台功能應用

1)數字還原,資産可視按照真實工廠布局與工藝流程,通過建立設備的三維模型,可將工廠內每一個作業設備按空間屬性映射到三維平台中。並運用裝配、動畫等方式模擬零部件的運動方式,再通過對接現實工廠PLC指令數據驅動模型按照真實場景運動,實現對物理世界工廠的動態數字還原。

與此同時,通過對工廠MES系統、物聯網中台、庫存管理系統、ERP等系統集成,將設備的實時數據、關鍵工藝節點的動態數據、設備采購訂單數據等按照空間熟悉綁定到對應設備模型和節點上。通過點擊單個設備,可顯示對應設備的詳細信息(圖3),包括但不限于設備參數、運行狀態采購信息與溫度、濕度等其他IoT數據,以便管理者對工廠設備資産進行可視化管理,對作業數據進行實時監控,對曆史和異常數據進行回溯和分析的功能。得益于實時渲染技術,真實設備的任何狀態變化都可以實時反饋至虛擬模型,實現1:1真實還原的動態映射,甚至連設備的倒影都能精准還原,做到精細且毫秒級的資産可視。

圖3 數字還原

2)全景漫遊,遠程運維全景漫遊是指通過人機交互設備,在數字孿生平台上查看工廠車間的運行情況,在電腦設備上操控鼠標和鍵盤可360°在3D場景中切換視角,進行場景的切換、俯視、平視、旋轉等基本操作,無死角查看工廠各個區域的情況。

也可以通過自動漫遊模式(圖4)實現遠程運維,即通過預先定義的路線,系統可自動飛行巡檢工廠運行狀態,漫遊至重點設備時,會自動彈出巡檢員比較關心的數據,從而代替廠區內的人力巡檢,提高巡檢效率,節約人力成本。

圖4 工廠虛擬漫遊

3)智能發現問題

智能發現問題在管控平台主要分爲顯性問題發現和隱性問題挖掘。顯性問題發現可通過生産過程清晰的狀態感知,包括:車間生産過程中的設備工況、生産節拍、過程實況、物料信息、人員操作、能耗變化、産品質量和安全環境等狀態的實時感知。隱性問題挖掘主要基于數字孿生的智能車間,通過應用大數據及生産系統模型,建立多級指標連接響應機制,及時模擬生産情況,借助虛實對照,實現流程差異反饋和曆史環節追溯。主要有以下幾方面的應用。

(1)通過KPI看板監控業務管理問題。①效率看板:通過設備開機率、有效利用率、資源調度效率、人員績效分析、異常處理響應效率綜合展示車間生産效率問題和訂單執行進度,輔助管理層開展短期調整和長期優化工作,監控業務管理。②質量看板:聚焦工件質量問題信息,實時把控工件質量趨勢數據,奠定質量優化基礎,並且以項目爲單位開展交付産品質量管控工作,監控業務管理。③風險看板:通過識別異常信息結合曆史數據分析識別當前項目風險,支持定位到具體的風險預示指標,如項目質量風險、項目成本風險、項目進度風險,監控業務管理。

(2)實時告警。在工廠生産過程中設備、系統、資源出現異常時警報,使用紅色及橙色醒目標識在三維場景中閃爍,並關聯位置信息和伴有語音提醒。點擊異常位置的標識,彈出異常信息卡片展示異常描述,並有一鍵查詢關聯信息功能,爲用戶提供客觀的異常相關信息,快速定位可能造成異常的原因。可應用于加工設備實時數據和産線狀態監控,以及業務管理監控。

(3)虛實交互發現問題。面對生産過程精確建模,並對相關結構部件進行精簡優化,幫助發現問題的同時通過虛實交互解決問題,可應用設備/産線/車間建模、精簡結構部件、合並優化場景數,監控業務管理。

(4)曆史事件回溯。在發生事件與異常之後,可通過曆史數據回溯模擬過去一段時間內的工廠設備運行狀態信息,同時也支持曆史攝像的回放畫面融合。通過回溯輔助分析事件原因,幫助工廠中産線與設備優化到最佳運行狀態。

4)智慧決策

通過數據可視化建立一系列智能決策模型,能夠實現對當前狀態的評估,對過去發生問題的診斷以及對未來趨勢的預測。從業務層面提供全面、精准的決策依據,從而形成“感知—預測—行動”的智能決策支持系統。智能決策主要應用于通過信息節點數據和三維模型提升系統管控能力。例如:

(1)通過信息節點數據提升系統管控,實現訂單生産進度的實時追溯;實現生産計劃相關數據查看,如物料、刀具、工裝需求計劃等信息。

(2)通過三維模型提升系統管控,實現生産過程三維模型的真實模擬加工運動,物料的運送都與真實場景實現1:1還原;生産制造訂單的每個工件都可實現制造記錄追溯。

5)虛擬培訓

通過數字孿生搭建一套培訓系統,讓學員快速接觸到工廠各個應用場景,提供實操機會以及操作指導,學員可24小時任意時間線上培訓,加快提高技能水平的同時,避免了線下培訓日程難預約,以及産生的差旅費用。培訓場景主要應用于:

(1)基于模型的裝配指導,在線解析産品三維模型其樹狀結構,通過産品爆炸圖的形式標注各零配件信息,動畫演示裝配順序。

(2)VR實操練習,通過佩戴VR設備,可沉浸式地進入到工廠內部,對廠房樣貌以及産線生産情況進行了解。可通過控制VR手柄(圖5),基于裝配流程SOP提示,一步一步地練習操作。

圖5 VR裝配

-對此,您有什麽看法見解?-

-歡迎在評論區留言探討和分享。-